製程改善運用 (案例)

獨家解決技術-搖臂軸(Rocker Arm)

美國客戶在2009年輾轉連絡順吉位,訂作一個客製化搖臂軸(Rocker Arm):將閥門的向上作動力反向,以產生對閥門的下向作用力;多用於工業用發電機裝置上。這個工業用引擎的領導品牌客戶(美國前1000大製造商)專門製造家庭用、輕型商業用、工業用預備發電機。他們需要一個複雜又精密的金屬加工部件來組裝引擎。當其他供應商初步評估部品時,因為客戶提供的圖面年老,與實際產品尺寸不符合導致其他供應商無法提供精確的沖壓模具開發及產品。

製程改善運用 (案例)

獨家解決技術-搖臂軸(Rocker Arm)

美國客戶在2009年輾轉連絡順吉位,訂作一個客製化搖臂軸(Rocker Arm):將閥門的向上作動力反向,以產生對閥門的下向作用力;多用於工業用發電機裝置上。這個工業用引擎的領導品牌客戶(美國前1000大製造商)專門製造家庭用、輕型商業用、工業用預備發電機。他們需要一個複雜又精密的金屬加工部件來組裝引擎。當其他供應商初步評估部品時,因為客戶提供的圖面年老,與實際產品尺寸不符合導致其他供應商無法提供精確的沖壓模具開發及產品。

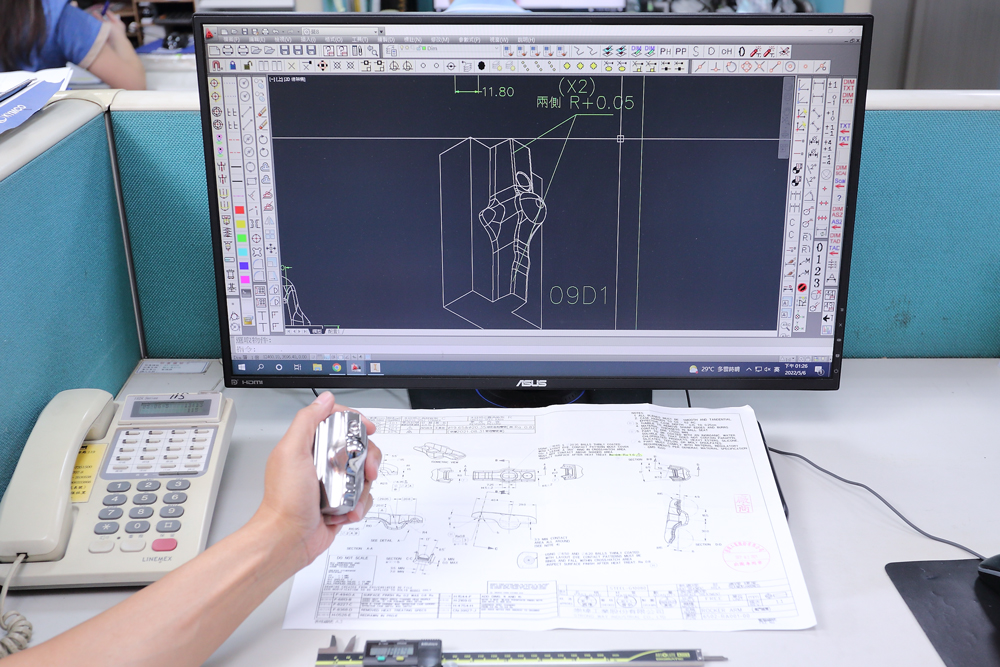

精準圖物合一

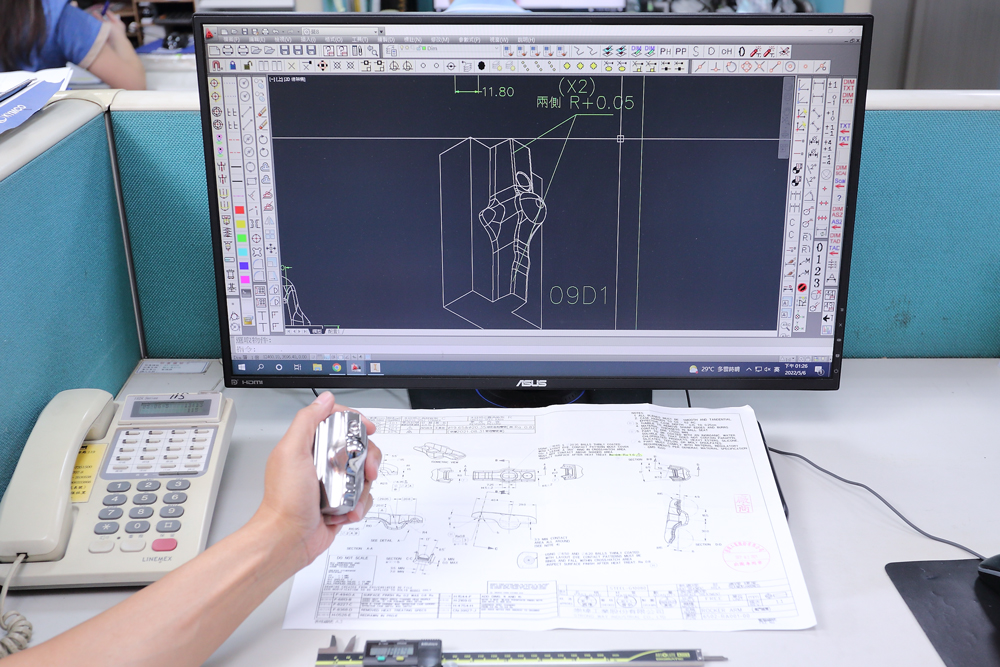

客戶提供的圖面年老與實際產品尺寸不符合,為有效解決問題,順吉位得到客戶授權執行逆向工程技術檢視組裝中產品,經過縝密的運算後將產品反饋於2D與3D的圖面上。從無到有,透過2D及3D 的重新構圖, 順吉位沖壓出一個客制化搖臂軸(Rocker Arms),擁有產品尺寸精確,同時充分利用模具設計將耗材降到最低、精準度提升到最高。

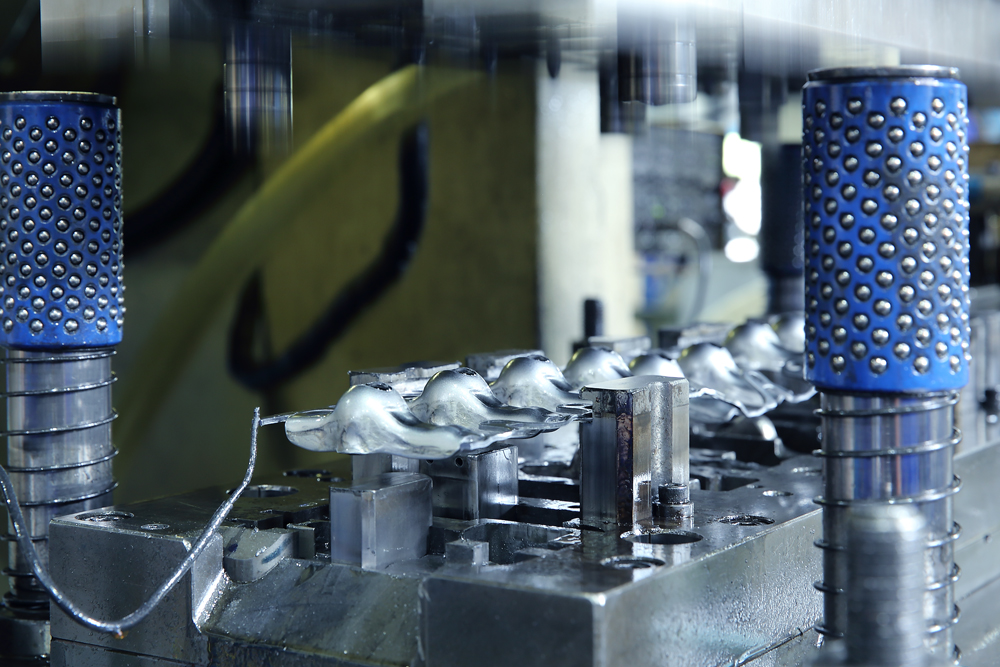

順吉位 提供精準圖物合一、提升製程效率的解決方案,生產符合產品特殊性的搖臂軸(Rocker Arm)並提供年產量200萬pcs以上的穩定貨源。領先其他供應商無法達到之產品特殊精度要求和高產能出貨的需求量。

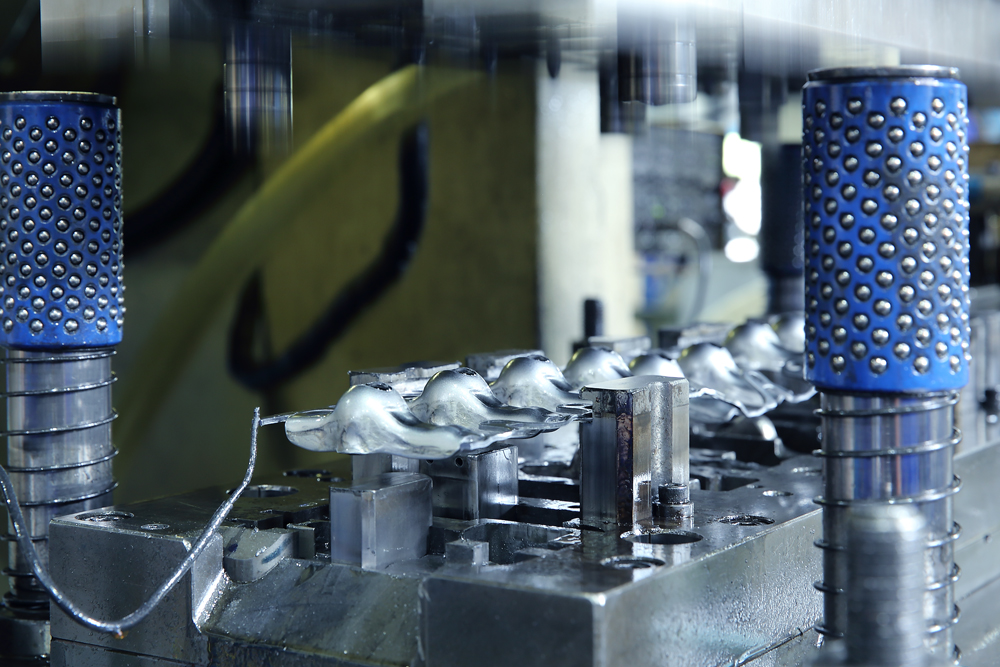

提升製程效率

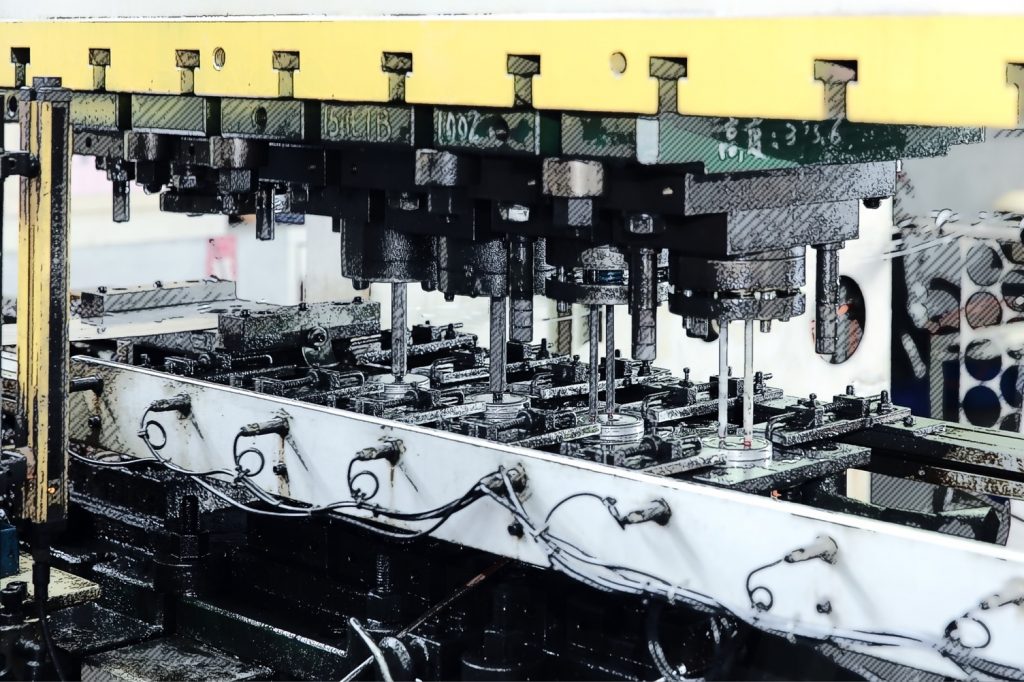

順吉位開發出以單沖模具生產製造搖臂軸(Rocker Arm)技術多年,至今持續而穩定的提供年產量最高達60餘萬pcs的產品。2020年後半年期間經由開發與模具設計工程師不斷進行可行性評估,明確判定搖臂軸(Rocker Arm)的模具壽命和製程速度具有相互關聯的限制。在客戶組裝線保持生產的前提下,為了提升製程效率,順吉位模具研發團隊重新規劃、設計出自動化連續沖壓生產方案;模具設計團隊有效率的於短短的60天內完成了模具的設計、繪圖、加工、組裝、測試及首樣的產出,提供客戶測試。

精準圖物合一

客戶提供的圖面年老與實際產品尺寸不符合,為有效解決問題,順吉位得到客戶授權執行逆向工程技術檢視組裝中產品,經過縝密的運算後將產品反饋於2D與3D的圖面上。從無到有,透過2D及3D 的重新構圖, 順吉位沖壓出一個客制化搖臂軸(Rocker Arms),擁有產品尺寸精確,同時充分利用模具設計將耗材降到最低、精準度提升到最高。

提升製程效率

順吉位開發出以單沖模具生產製造搖臂軸(Rocker Arm)技術多年,至今持續而穩定的提供年產量最高達60餘萬pcs的產品。2020年後半年期間經由開發與模具設計工程師不斷進行可行性評估,明確判定搖臂軸(Rocker Arm)的模具壽命和製程速度具有相互關聯的限制。在客戶組裝線保持生產的前提下,為了提升製程效率,順吉位模具研發團隊重新規劃、設計出自動化連續沖壓生產方案;模具設計團隊有效率的於短短的60天內完成了模具的設計、繪圖、加工、組裝、測試及首樣的產出,提供客戶測試。

順吉位 提供精準圖物合一、提升製程效率的解決方案,生產符合產品特殊性的搖臂軸(Rocker Arm)並提供年產量200萬pcs以上的穩定貨源。領先其他供應商無法達到之產品特殊精度要求和高產能出貨的需求量。